3D打印成型方式与工业清洗全解析

浏览次数:1725发布时间:2025-05-08

大约10年前,3D打印机开始为大众所知。现在有些企业已经将其实用化为生产流程的一部分。3D打印机分为面向一般消费者的低端型号和面向商业用途的型号。尽管低端型号占据了大约80%的市场份额,而商业用途型号只占20%,但在价格、性能和打印物品的质量方面,两者之间的差距非常大。

本文将介绍3D打印机的成型方法、使用材料、市场动向以及工业清洗的现状。

接下来介绍3D打印机的成型方式。

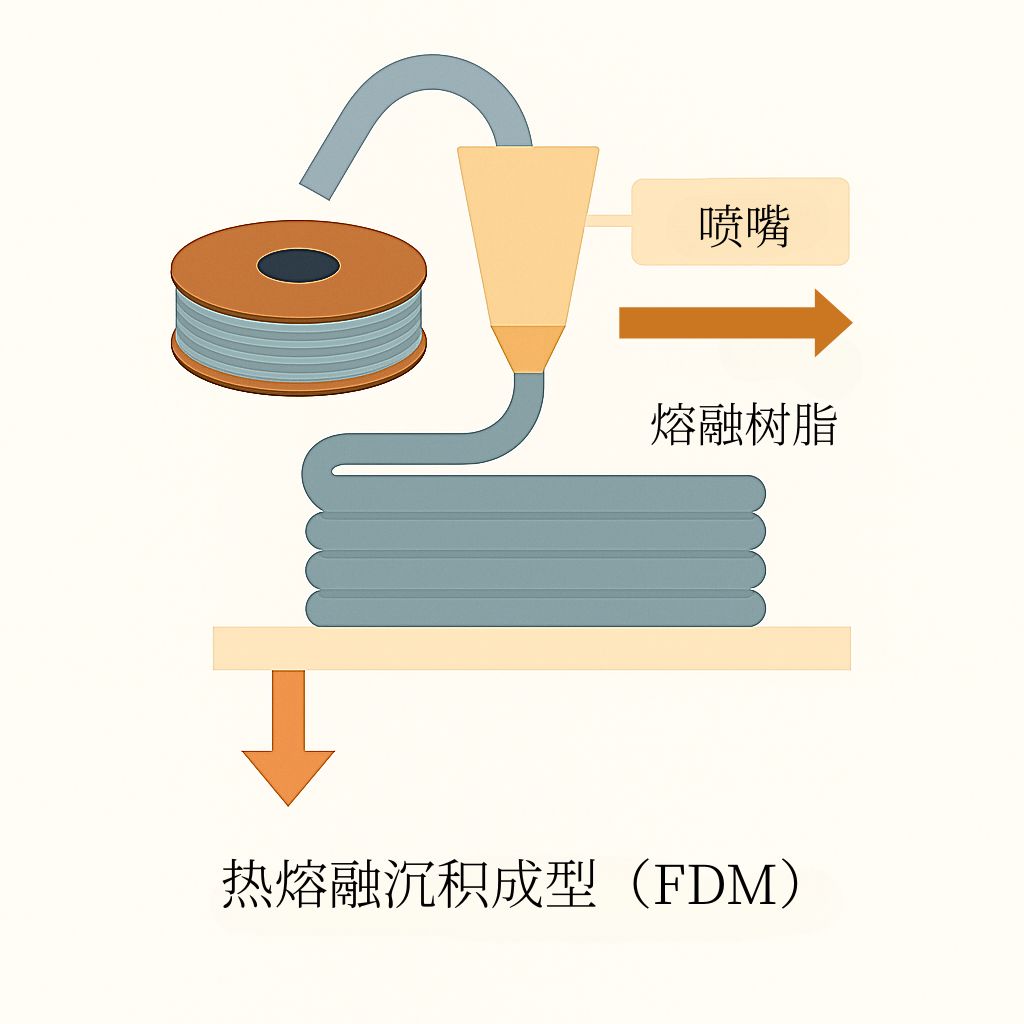

通过加热熔融的树脂从细小喷嘴中挤出,并逐层堆叠树脂来制造物品的方法。可以使用的热塑性工程塑料包括ABS树脂、聚碳酸酯树脂、PC/ABS合金、PPSF/PPSU树脂和ULTEM(聚醚酰亚胺)树脂等。

利用紫外线扫描液态光敏树脂,按三维层次固化成型。

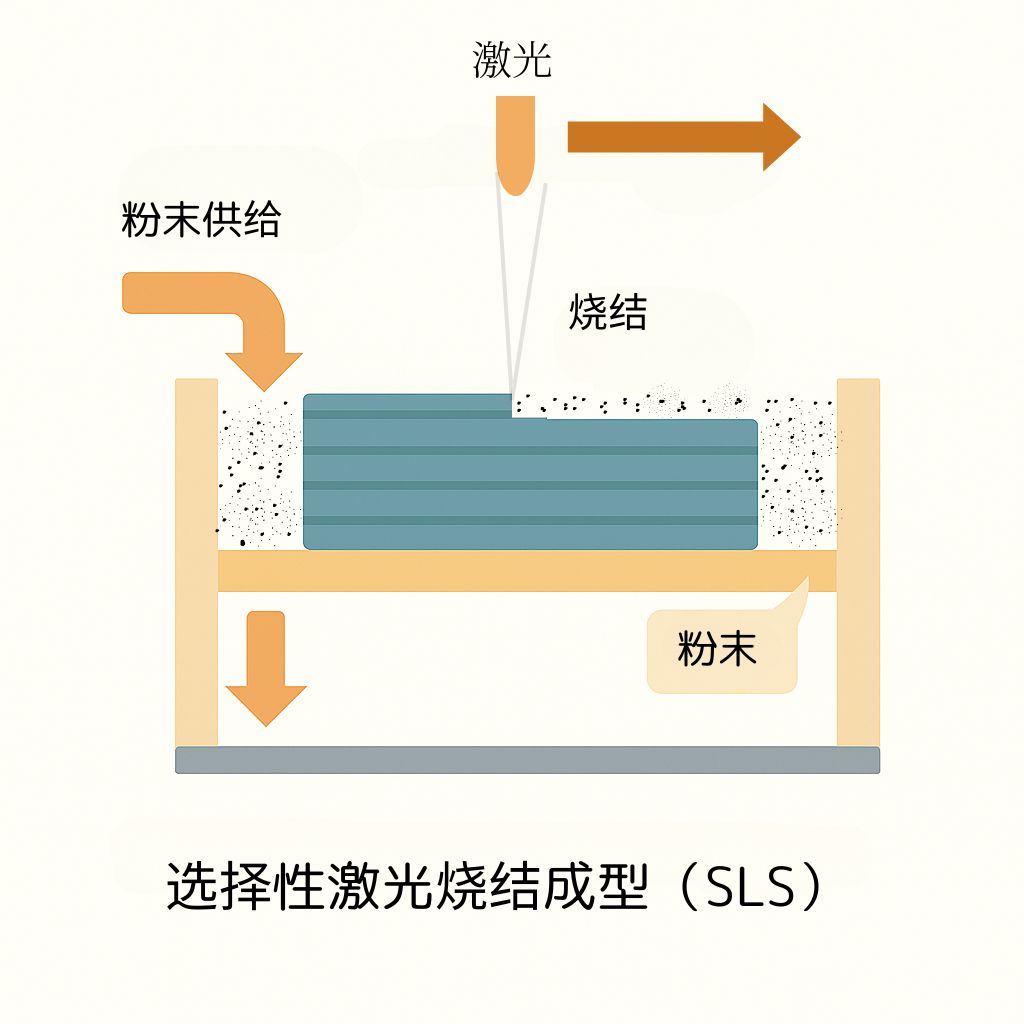

将材料粉末层层铺开,用高功率激光束直接烧结或通过喷墨方式添加粘合剂来固化成型。前者可以使用尼龙等树脂材料以及青铜、铜、镍、钛等金属材料。后者可以使用淀粉、石膏等材料。

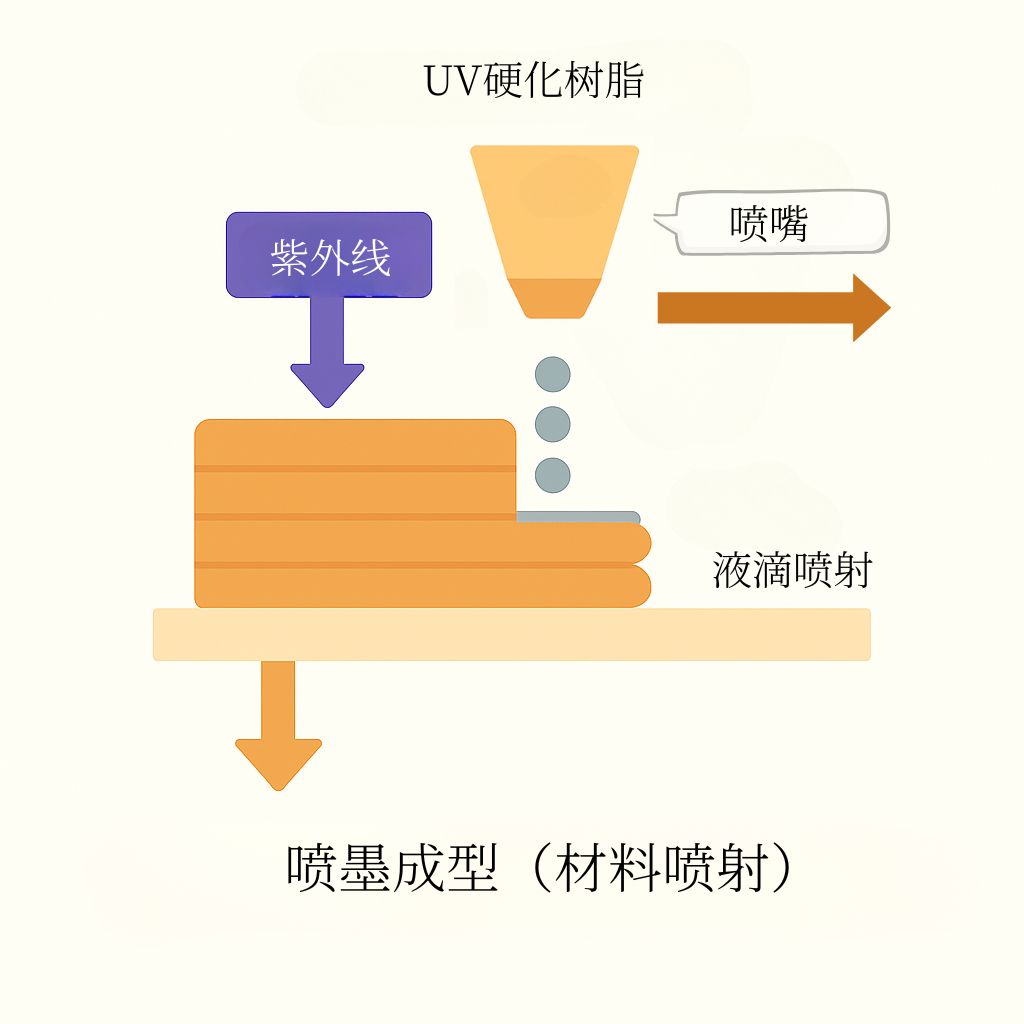

喷射液态紫外线固化树脂,并用紫外线或特定波长的光照射使其固化和堆叠。可使用的材料包括丙烯酸类、类似ABS、类似PP、类似聚丙烯和类似橡胶等。

喷射粘合剂(而非成型材料)以固化材料。可以使用的材料包括石膏、淀粉和陶瓷等全彩材料。

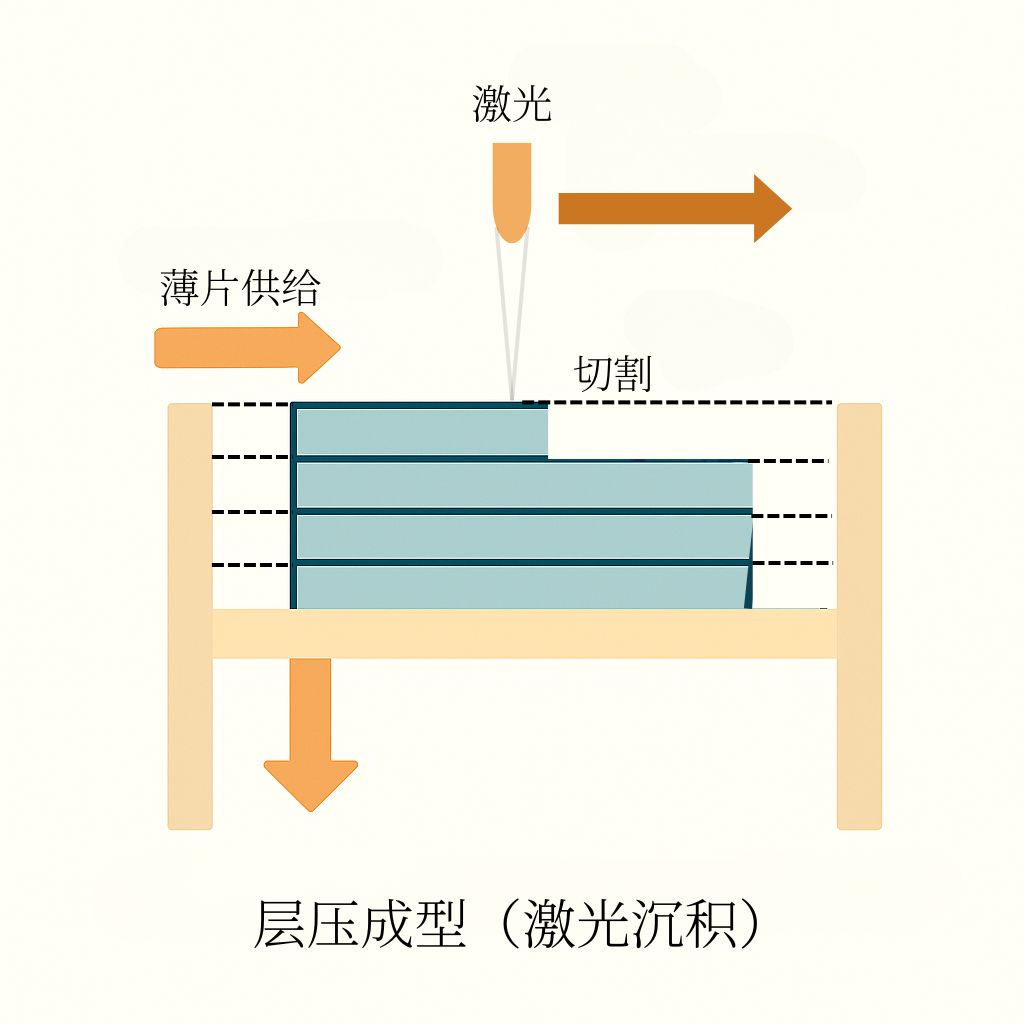

将薄片材料按截面形状切割,并逐层接合堆叠。可以使用的材料包括薄片状的纸、PVC树脂和金属。

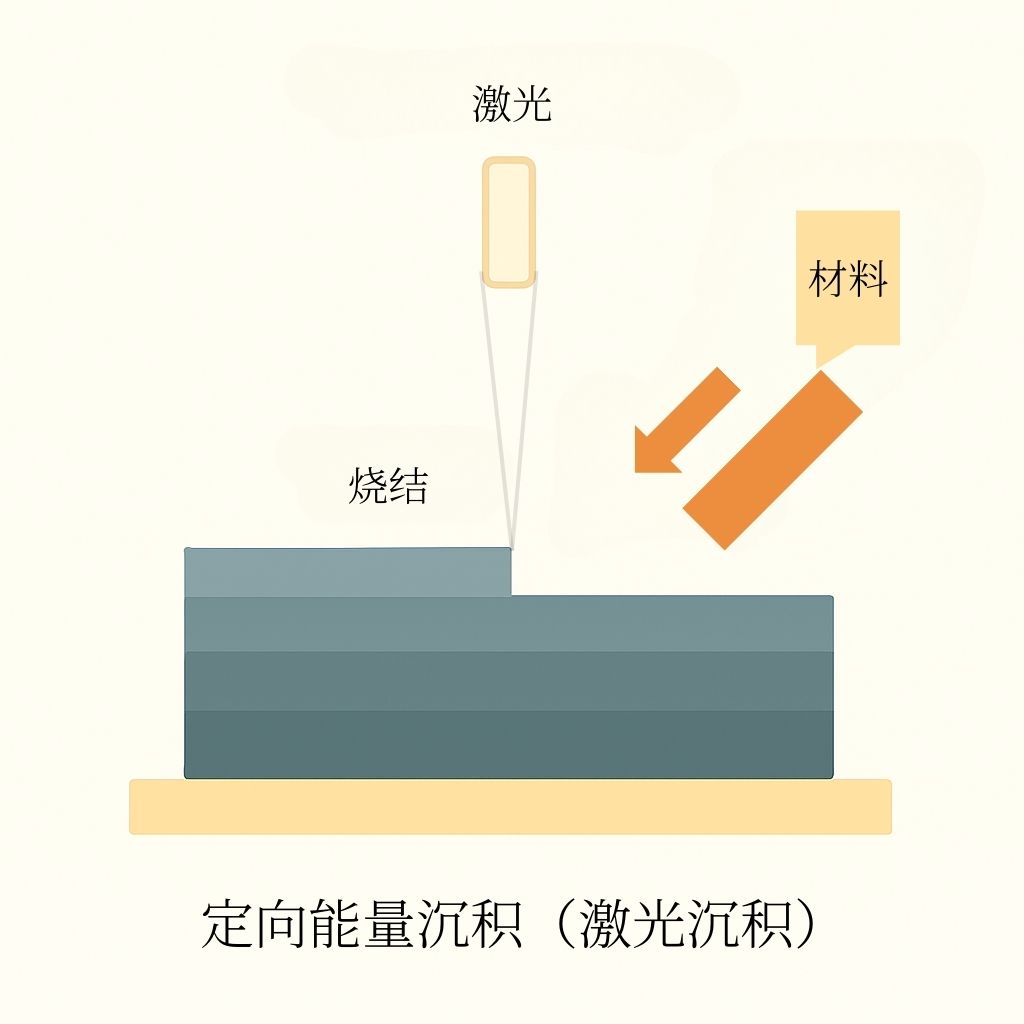

基于喷涂粉末材料进行堆焊的技术(激光包覆)。可以使用金属粉末。

3D打印最常用的材料是 ABS树脂 和 PLA树脂。近年来,越来越多的材料也能用于打印,比如:ASA树脂(耐性强)、PP树脂(耐热、耐化学腐蚀)、PC树脂和尼龙等工程塑料,还有丙烯酸、PETG、热塑性聚氨酯和金属材料等。

选择材料一个关键点是:打印后不能变形或膨胀太大。以前,一些结晶性高分子材料因为受热容易变形,不太适合用。但现在,随着工业级3D打印设备的加热技术越来越先进,这类材料的应用也变得更广泛了。

| 材料 | 成型方式 | 优点 | 缺点 |

| ABS树脂 | FDM方式 | 耐冲击、耐热、耐化学性强;易于后处理如喷漆和打磨 | 耐候性差,湿气下易变形 |

| PLA树脂 | FDM方式 | 稳定性高,冷却后不易收缩和变形 | 耐冲击性和耐热性弱,难以后处理 |

| ASA树脂 | FDM方式 | 耐候性高,适合户外使用 | 无显著缺点 |

| PP树脂 | SLS/FDM方式 | 耐热、耐冲击、耐化学性强,重量轻 | 无显著缺点 |

| PET/PETG | - | 强度、耐久性和耐热性强 | 无显著缺点 |

| 环氧树脂 | SLA/DLP方式 | 稳定性和耐化学性强 | 无显著缺点 |

| 丙烯酸树脂 | 材料喷射 | 耐冲击和耐候性强,透明度高 | 表面易划伤,透明度有限 |

| PC树脂 | FDM方式 | 强度高,耐热、耐冲击、耐候性强,重量轻 | 对高温高湿环境敏感,适用机型少 |

| 尼龙树脂 | SLS方式 | 耐冲击、耐热、耐化学性强,柔韧性好 | FDM方式成型困难 |

| 热塑性聚氨酯 | FDM方式 | 耐热、柔韧性强,可调节硬度 | 稳定性低,适用机型少 |

| 石膏 | 粘合剂喷射 | 材料成本低,成型时间短,易于着色 | 耐久性差,脆弱 |

| 金属 | 激光沉积 | 可使用各种金属材料 | 需要后处理 |

| 支撑材料 | FDM/SLA方式 | 适用于复杂结构的支撑材料,水溶性支撑材料易于去除 | 需要后处理 |

在产业用3D打印市场的规模预计将从2021年的21亿美元,以年均20%的增长率增长,到2026年达到52亿美元。产业用3D打印技术正从原型制造向大规模生产转变,通过缩短试制品和最终部件的交付时间,大幅缩短了产品上市时间。

目前,3D打印技术被认为适用于小批量到中批量生产,但未来有望实现大规模生产。大规模增材制造(AM)的优势在于无需模具即可生产多种设计的产品,这使得一台3D打印系统及其工艺能够批量生产不同设计的多种产品。在竞争激烈的行业中,产品上市时间是决定品牌成功的关键因素之一。通过缩短试制品和最终部件的交付时间,可以大幅缩短产品上市时间,从而在时间竞争中占据优势。

以下是关于3D打印成型方法及其相关清洗技术的介绍:

基本上不需要清洗,但在进行喷漆或表面处理之前可能需要进行清洗。

成型后,需要清洗附着在表面的UV固化树脂。由于3D打印的独特结构如中空结构和狭窄间隙,通常使用非危险物质的乙二醇醚类清洗剂或酒精清洗。对于复杂的成型物,可能需要使用超声波清洗或高压喷流清洗,因此使用非危险物质清洗剂是必要的。

通常使用空气喷枪吹除未烧结的粉末。有时会使用水基清洗剂进行颗粒清除。

基本上不需要清洗,但由于该方式可以进行非常精细和复杂的加工,某些狭窄间隙可能需要参考光固化(SLA)方式的清洗方法。

成型后,用空气喷枪吹除未硬化的粉末,但在微细加工部分可能需要补充使用光固化(SLA)方式的清洗方法。

成型后,用空气喷枪吹除未烧结的粉末。有时需要去除烧结物。

工业用3D打印技术在金属粉末、陶瓷粉末等无机材料领域发展迅速。当前,采用有机粘结剂、分散剂、烧结助剂和焊剂等材料,通过低温烧结方式处理金属粉末的技术正受到广泛关注。

金属注射成型(MIM)技术结合了塑料注射成型和金属粉末冶金的优点,能够制造复杂形状的金属部件,而无需进一步加工,成品接近最终形状。这项技术在新能源汽车、精密机械、电子设备、通信设备和医疗设备的部件制造中具有很大潜力。特别是由于轻量化和少量多品种生产的需求,这项技术在电动汽车、航空航天、无人机和太空产业中有着广阔的应用前景。

金属注射成型使用约10微米的微细金属粉末作为原料,能够加工复杂形状的钛和不锈钢等难加工材料。

这项技术正迅速应用于传统的FDM方式以及被称为金属-粘合剂喷射打印(MBJ)的3D打印技术,并迅速扩大市场。

在工业清洗领域,这一新兴市场对清洗技术的要求,与电子行业中用于电路板和元器件的助焊剂残留清除、微粒清洗等工艺相似,因此被视为具备发展潜力的新兴应用场景。